Программа для определения параметров разных резьб.

Альбом. Металлорежущие станки. Авторы А.М.Кучер М.М.Киватицкий А.А.Покровский

Как определить оптимальные параметры резания при плазменной резке? (Страница 2)

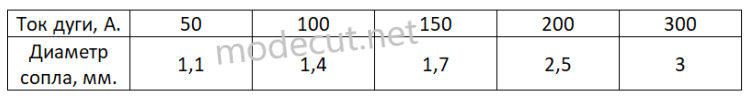

Стоит отметить, что кроме диаметра, на корпусе сопла может быть указан номинальный расчетный ток. В этом случае самое высокое качество резания достигается, когда сила тока составляет примерно 90-95% от расчетного тока сопла. При использовании меньшего тока дуги резка будет сопровождаться большим выделением шлака и грата (на обратной стороне листа). В случае использования большого тока дуги, срок службы сопла резко снижается.

Факельный зазор – это расстояние от поверхности заготовки до сопла плазмотрона. От факельного зазора зависит плотность и устойчивость плазменной дуги, а также перпендикулярность срезанной кромки. Чем меньше факельный зазор, тем более перпендикулярный и качественный рез. Однако слишком маленькое расстояние факельного зазора может привести к оплавлению и сгоранию электрода и сопла. Также существует вероятность контакта при резке сопла с заготовкой, что может привести к разрушению плазмотрона. Большое факельное расстояние приводит к образованию дополнительной окалины, так как в этом случае режущая струя будет выталкивать расплавленный металл из разреза. Оптимальным зазором считается расстояние от 1,5 до 10мм, но его фактическое значение определяется индивидуально для каждого конкретного случая и задается во время резки дуговым напряжением.

Важно отметить, что в процессе резки факельный зазор должен быть постоянным. Исключением является только пробивка толстостенных листов, которая может осуществляться по определенному алгоритму. Сначала на небольшой факельной высоте включается дуга, после чего резак поднимается на определенную высоту, увеличивая факельный зазор, так чтобы брызги металла не доставали до сопла. После пробивки листа плазмотрон опять опускается на прежнюю высоту и начинает резать металл по контуру.

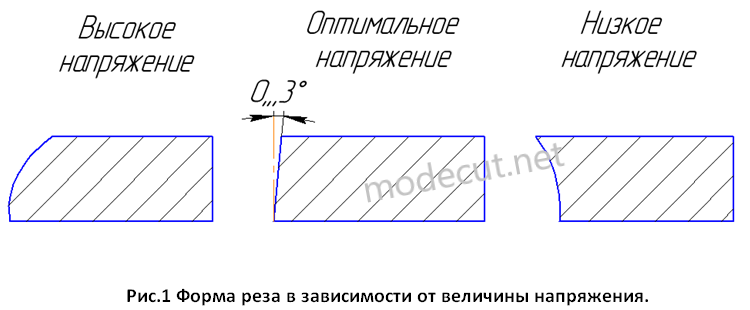

В станках термической резки для поддержания постоянного факельного зазора задается дуговое напряжение, которое прямо пропорционально сопротивлению (по закону Ома). К примеру, если расстояние между соплом (катод) и заготовкой (анод) увеличивается, то и напряжение повышается. Соответственно если расстояние между соплом и заготовкой уменьшается, то и напряжение снижается. Во время резки величину дугового напряжения устанавливают в диапазоне 100…200В постоянного тока. В случае установки более высокого напряжения, с поверхности листа будет срезаться больший слой металла. При этом верхняя кромка реза на заготовке становиться закругленной (см. рис.1).

При установке слишком низкого напряжения больше материала будет срезаться с обратной стороны заготовки, а сам рез будет вогнутым с отрицательным углом реза (см. рис.1). При установке оптимального напряжения рез получается, по высоте более равномерным, с небольшим положительным углом 0…30. Рекомендуемые значения дугового напряжения в зависимости от материала и толщины заготовки приведены ранее в таблице.

Скорость резания плазменной резки оказывает существенное влияние на качество резки. Если скорость резания слишком низкая, то края заготовки будут оплавляться с образованием большого количества облоя и наплывов. Также низкая скорость резания приводит к увеличению ширины реза. Если скорость резки слишком высокая, то плазменная дуга будет загибаться, формируя срезанную кромку с волнообразными бороздками. К тому же при высокоскоростной резке на поверхности листа образуется окалина в виде тонкой полоски, которую довольно сложно удалить. При выборе нужной оптимальной скорости резки количество грата и облоя будет минимальным. Рекомендуемые скорости резания в зависимости от материала и толщины заготовки приведены ранее в таблице.