Программа расчета массы заготовки.

Справочник. Производство зубчатых колес. Авторы С.Н.Калашников, Г.И.Коган, А.С.Калашников.

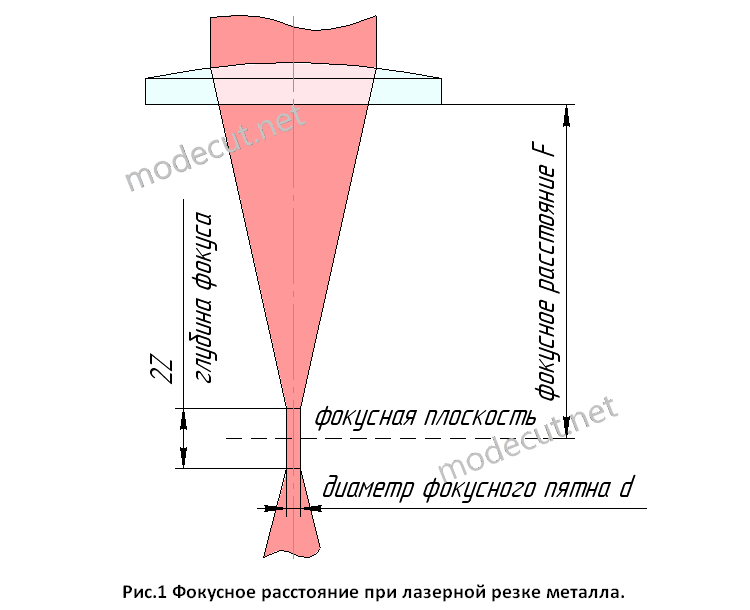

Выбор фокуса резки при лазерной обработке металла.

Одним из основных параметров лазерной обработки является фокусное расстояние, которое проходит от фокусирующей линзы лазера до фокусной плоскости, где расположен главный фокус с наименьшим диаметром фокусного пятна и наибольшей концентрацией лазерного луча (см.риc.1). Однако кроме фокусного расстояния, очень важно расположение главного фокуса лазера относительно самой обрабатываемой заготовки. Это расположение определяется фокусом резки. Правильное определение фокуса резки позволяет сделать процесс резания материала наиболее эффективным и при этом получить наилучшее качество обрабатываемой поверхности.

Выбор фокуса резки во многом зависит от мощности лазера, марки обрабатываемого материала и толщины разрезаемой заготовки. Итак, непосредственно рассмотрим различные положения фокуса резки, и определим, в каких случаях они применяются.

Нулевой фокус резки это положение фокусирующей линзы, при котором ее главный фокус располагается прямо на поверхности заготовки. Нулевой фокус используется при резке заготовок малой толщины (не более 1мм), поверхностной гравировки и импульсного лазерного испарения с высокой пиковой мощностью, применяемой для резки фольги.

Положительный фокус резки это положение фокусирующей линзы, при котором её главный фокус расположен выше поверхности заготовки. Положительная фокусировка в основном используется при кислородной резке заготовок из углеродистых сталей. Если, к примеру, во время резки кислородом установить нулевой фокус, то при выдувании расплава под большим давлением газа запускается процесс окисления - горения металла с большим выделением тепловой энергии. Выделенная тепловая энергия приводит к появлению в зоне резания критических температур, из-за которых происходит оплавление кромок детали. Для снижения процесса окисления металла кислород подается в зону резания под более низким давлением, чем другие газы. Однако этого давления будет не достаточно для выдувания расплава из тонкой зоны резания, толщиной около 0,1мм. При резке металла с положительным фокусом диаметр фокусного пятна на поверхности детали увеличивается, вследствие чего, увеличивается и ширина резки (t=0,5мм). Потери тепловой энергии, возникшие в результате увеличения пятна фокуса, с лихвой компенсируются тепловой энергией полученной в результате окисления металла. Благодаря процессу горения металла и увеличенной ширине реза, расплав под невысоким давлением кислорода свободно удаляется из зоны резания. Чем больше толщина разрезаемой заготовки, тем меньше должен быть положительный фокус резки.