Программа для определения углов конуса.

Книга. Проектирование станочных приспособлений. Автор А.П.Белоусов.

Для чего нужна цементация? Основные способы цементации. Технологические параметры и нюансы процесса цементации.

(Страница 3)

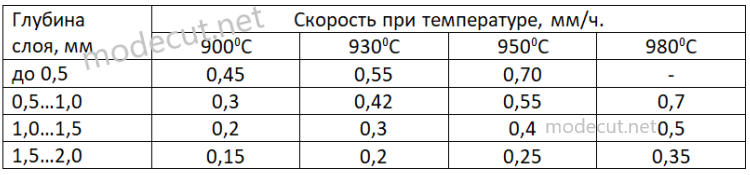

При газовой цементации деталей появляется возможность проведения закалки с цементационного нагрева. При этом за счёт снижения времени обработки значительно сокращается трудоемкость термического процесса. Однако на практике, выполнение закалки с цементационного нагрева возможно только в нескольких случаях (Ст18ХГТ). Это объясняется тем, что длительная выдержка при высокой температуре приводит к росту зерна. Если же деталь после цементации охладить в печи, а затем произвести повторный нагрев до закалочной температуры, то происходит процесс перекристаллизации, который приводит к измельчению зерна. Также стоит отметить, что температура в процессе газовой цементации в основном выдерживается в интервале 930-9500С. При повышении температуры до 9800С сокращается продолжительность процесса, но такое повышение допустимо лишь при обработке сталей не склонных к росту зерна (Ст18ХГТ).

Во время цементации высоколегированных хромоникелевых сталей (Ст20ХН3А, Ст20Х2Н4А) в условиях высокой температуры в аустените растворяется большое количество легирующих элементов. При этом остаточный аустенит становится устойчивым к закалке, вследствие чего снижается твердость и износостойкость обработанной поверхности. Для уменьшения количества остаточного аустенита в хромоникелевых сталях, после газовой цементации выполняют высокий отпуск, который позволяет частично выделить из твердого раствора легирующие элементы. При последующем нагреве под закалку легирующие элементы уже не успевают раствориться в аустените.

Цементация в кипящем слое. Кипящий слой состоит из газово-твёрдой смеси, у которой свойства подобны свойствам жидкости. Для создания газово-твердой смеси используют частицы корунда размером 0,05..0,2мм и газ содержащий в своем составе углеводороды или окись углерода. Газ, как и при обычной газовой цементации, является карбюризатором. При цементации корунд засыпают на газораспределительную решетку печи. После нагрева печи до нужной температуры, через газораспределительную решетку под давлением поступает газ, который поднимает частицы корунда. В результате возникает среда похожая по свойствам на кипящую жидкость. Основным преимуществом кипящего слоя является его большая теплоемкость и теплопроводность. Благодаря этим свойствам увеличивается скорость нагрева и сокращается длительность процесса цементации. Основным недостатком цементации в кипящем слое является большая стоимость технологического процесса.

Цементация в растворе электролита. Цементация в растворе электролита это процесс электрохимико-термической обработки, который основан на анодно-электролитном нагреве. В качестве анода выступает деталь. На анод подается постоянное напряжение от 150 до 300В, вследствие чего анод нагревается до температур 450-10500С. Достижение высоких температур нагрева обеспечивает парогазовая оболочка отделяющая анод от электролита. Для выполнения цементации в электролит, кроме электропроводящих компонентов вводят разные углеродосодержащие вещества (глицерин, ацетон и др.), которые выступают в качестве катализаторов. Данный способ цементации применяется только для науглероживания малогабаритных деталей в единичном производстве.

Цементация в пастах. При данном способе цементации в качестве карбюризатора используются специальные пасты с высоким содержанием углерода. Основным элементом таких паст является газовая сажа или древесноугольная пыль. Паста наносится на изделие, причем толщина слоя должна быть больше в 6-8 раз требуемой толщины цементированного слоя. Затем изделие помещается в металлический ящик, который загружается в печь. Далее изделие выдерживают в печи при температуре 900-9500С. Такой способ цементации используется только в единичном производстве.