Паспорт. Универсальный плоскошлифовальный станок модели 3Г71М.

Книга. Фрезерование. Автор В.В.Кувшинский

Как определить режимы обработки при закалке ТВЧ?

(Страница 2)

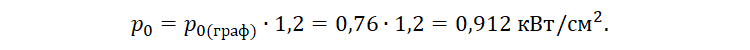

По графику находим, что при частоте f=10000Гц, диаметре поверхности Ø56мм и глубине закаленного слоя t=3мм, время нагрева будет tk=5 секунд, а удельная мощность примерно равна p0=0,76 кВт/см2. Стоит отметить, что при нагреве участка поверхности или при непрерывно-последовательном нагреве (как в нашем случае) удельную мощность, полученную из графика, умножают на коэффициент 1,2. В данном случае удельная мощность будет равна:

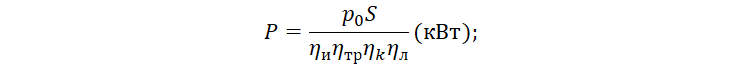

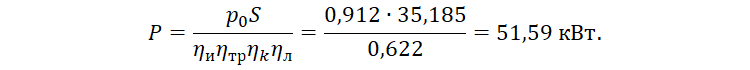

Определив значения температуры и удельной мощности, находим мощность генератора по следующей формуле:

где S – площадь детали, которая нагревается под закалку (см2), p0 – удельная мощность (кВт/см2), ηи=0,75 – кпд индуктора, ηтр=0,9 – кпд трансформатора, ηk=0,97 – кпд конденсаторной батареи, ηл=0,95 – кпд линии передач.

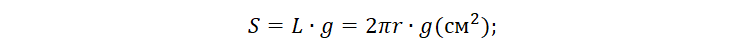

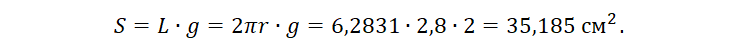

В данном случае нагреваемая площадь под закалку будет равна:

где L=2πr – длина окружности закаливаемой поверхности (см), r=2,8 – радиус закаливаемой поверхности (см), g – ширина индуктора (см).

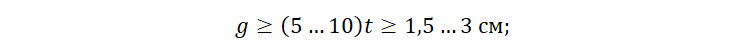

Для получения равномерной толщины ширина индуктора должна быть:

где t = 0,3см – глубина закаленного слоя.

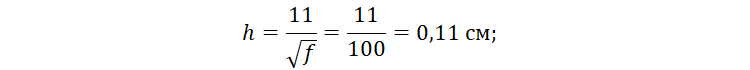

На практике, для того чтобы обеспечить равномерное распределение тока на поверхности индуктора, обращенной к нагреваемому изделию, трубку индуктора изготавливают квадратной или прямоугольной формы. Такая трубка (прямоугольного сечения) получается методом профилирования из круглой трубки (10х10 (Ø12) 10х20(Ø20/Ø16.)). Поэтому принимаем ширину индуктора g=0,2см (прямоугольная трубка сечением 10х20). Индукторы изготавливаются из медной трубки толщиной 1-2мм. Толщина стенки медной трубки также может быть рассчитана по следующей формуле:

где f=10000Гц – частота. Принимаем толщину стенки трубки h=1,5мм. Для охлаждения детали при закалке ТВЧ в медной трубке по контуру сверлятся отверстия диаметром 1,2-1,5мм. Расстояние между отверстиями должно быть около 4-5мм. Отверстия сверлятся таким образом, чтобы угол падения потока воды на поверхности детали был около 25-450 (см. рис.1).

Рассчитываем площадь поверхности под закалку:

Мощность генератора в нашем случае будет равна:

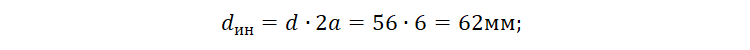

Зазор между индуктором и деталью должен находиться в пределах a=0,2..0,5см, так как при большем зазоре сильно увеличиваются потери. При меньшем зазоре увеличивается вероятность появления воздушного пробоя. Пусть зазор равен a=0,3см. Тогда внутренний диаметр индуктора равен:

где d=56мм – диаметр закаливаемой поверхности.

Скорость перемещения индуктора определяется по формуле:

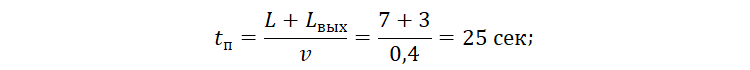

Из расчетной формулы видно, что чем больше ширина индуктора, тем быстрее должно перемещаться изделие в зоне нагрева. Определяем полное время поверхностной закалки:

где L=7см – длина закаливаемой поверхности, Lвых – длина полного выхода поверхности из индуктора (принимаем Lвых=3см). В приспособлении для закалки ТВЧ скорость перемещения детали относительно индуктора должна регулироваться в пределах 0,2-10 см/сек. Такой диапазон скоростей обеспечивает получение любой толщины нагретого слоя.