Паспорт. Станок радиально-сверлильный модели 2Н55.

Справочник технолога-машиностроителя. 2 тома. Под ред. Косиловой А.Г. и Мещерякова Р.К.

Для чего предназначены процессы нитроцементации и цианирования? Чем эти процессы отличаются друг от друга?

(Страница 2)

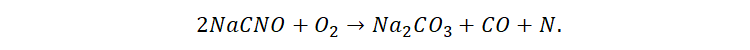

При высокотемпературном цианировании деталь погружают в жидкую среду – расплав солей и выдерживают при температуре 820-9600С в течение 1,5-6 часов. Поверхность ванны, где содержится раствор расплавленных солей, предварительно покрывают графитом, для уменьшения тепловых потерь. В качестве примера приведем несколько составов раствора расплавленных солей предназначенных для цианирования при высоких температурах. Состав расплава солей для интервала температур 820-8600С: 60% цианида натрия (NaCN); 25% хлорида натрия (NaCl); 15% соды кальцинированной (Na2CO3). Состав расплава солей для более высокого интервала температур 920-9600С: 50% цианида натрия (NaCN); 15% хлорида натрия (NaCl); 35% хлорида бария (BaCl2). Непосредственно при цианировании цианистый натрий окисляется, вследствие чего образуется окись углерода и атомарный азот, которые диффундируют в поверхностный слой детали. Химическая формула окисления выглядит следующим образом:

Во время высокотемпературного цианирования формируется насыщенный слой глубиной 0,35…2мм. После цианирования, как и после нитроцементации, деталь подвергается закалке (810-8300С) и низкому отпуску (160..1800С). Твердость слоя после закалки и низкого отпуска примерно равна 58…62HRC.

Важно отметить, что в процессе приготовления расплава солей, а также при непосредственном цианировании (высокотемпературном и низкотемпературном) можно получить отравление, так как цианистые соли являются токсичными. Поэтому процесс цианирования требует соблюдения строгих мер по технике безопасности.

Процессы нитроцементации и цианирования, которые проходят при низких температурах (540-6200С), предназначены для получения на поверхности детали твердого тонкого слоя с хорошей коррозионной стойкостью. На производстве низкотемпературной нитроцементации и цианированию подвергаются изделия из быстрорежущей стали (Р6М5,Р18) (сверла, метчики, плашки, фрезы и т.д.). Стоит отметить, что перед обработкой поверхности изделия должны быть очищены и обезжирены. Рассмотрим низкотемпературные процессы более подробно.

При низкотемпературной нитроцементации обрабатываемое изделие нагревают до температуры 5700С и выдерживают в течении 2-3 часов в печи с газовой атмосферой, содержащей 50% эндогаза (или метана) и 50% аммиака. После химико-термической обработки на поверхности изделия образуется тонкий карбонитридный слой, который обладает достаточно высокой твердостью и износостойкостью. Толщина поверхностного слоя достигает 0,02…0,05мм. Твердость поверхностного слоя, немного больше чем твердость изделия до нитроцементации (1000-1100HV).

При низкотемпературном цианировании деталь погружают и выдерживают в растворе расплавленных солей при температуре 540-6200С. Время выдержки детали в расплаве солей 1,5..3 часа. Состав раствора для приготовления расплава солей: 50% цианида натрия (NaCN); 32% кальцинированной соды (Na2CO3); 18% хлорида натрия (NaCl). Так как сам процесс осуществляется при довольно невысокой температуре, то поверхностный слой изделия в основном насыщается азотом. Из-за этого фактора процесс низкотемпературного цианирования часто называют жидкостным азотированием. После завершения процесса цианирования на поверхности детали формируется насыщенный слой толщиной 0,1…0,2мм и твердостью до 1000HV.