Паспорт. Станок радиально-сверлильный модели 2Н55.

Книга. Металлорежущие инструменты. Автор П.Р.Родин

Как произвести обработку выточек и торцов, расположенных с обратной стороны детали? (Страница 2)

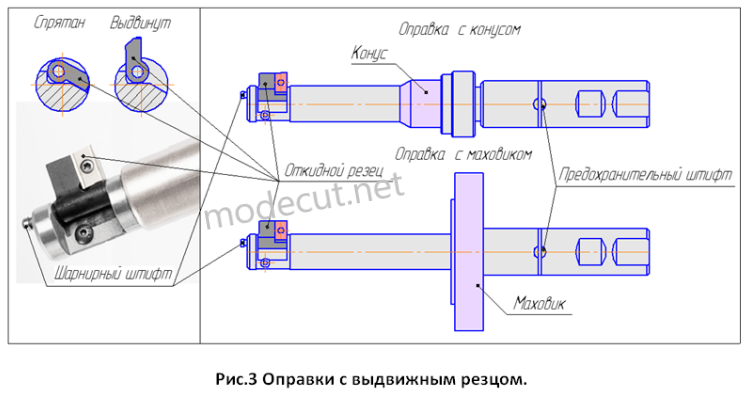

Кроме эксцентриковых реверсивных оправок для обработки обратных выточек различных диаметров применяются оправки с выдвижным резцом, которые позволяют расточить выточку диаметром в 2,25 раза больше диаметра основного отверстия. Принцип работы этих оправок довольно прост. Первоначально обрабатывающий резец находиться в сложенном состоянии внутри рабочей части оправки (он спрятан). После прохождения рабочей части оправки через основное отверстие детали резец выдвигается из оправки для расточки обратной выточки или подрезки торца. После выполнения обработки резец снова автоматически складывается в оправке. Существует довольно много разновидностей таких оправок, которые конструктивно отличаются друг от друга, но для наглядности мы рассмотрим самые распространенные типы. На рисунке 1 изображены две оправки с выдвижным резцом. Первая оправка оснащена подпружиненным конусом, который способствует выдвижению или складыванию резца.

Вторая оправка вместо конуса оснащена специальным маховиком, который активирует открытие и закрытие резца. Обе оправки имеют предохранительный штифт, который ломаясь, не даёт поломаться самой оправке, в случае радиальной или осевой перегрузки. Кроме этого у оправок есть каналы для подачи СОЖ в зону резания.

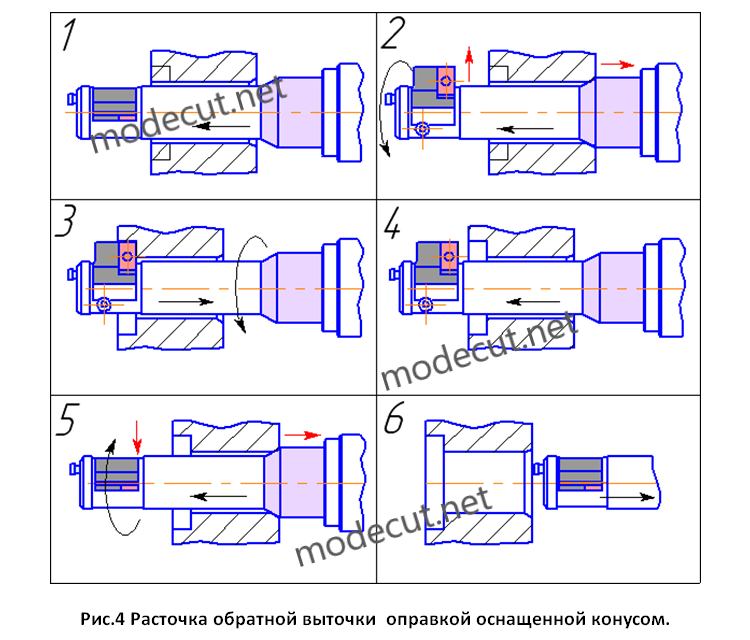

Процесс растачивания оправкой оснащенной конусом выполняется в строгой последовательности. Сначала находят центр основного отверстия и заводят оправку, через него, так чтобы сложенный резец оказался с обратной стороны стенки детали (см. рис.4). Затем включают вращение шпинделя (по часовой стрелки) и продолжают заводить оправку в отверстие до тех пор, пока её конус не коснется самого отверстия. Конус, контактируя с отверстием детали, смещается к буртику оправки и тем самым расцепляет фрикционный механизм, который удерживает резец в сложенном состоянии. Под действием центробежной силы резец выдвигается из оправки. Далее включается рабочая подача, направленная к шпинделю станка. При этом конус под действием пружины возвращается в исходное положение и блокирует резец в открытом состоянии. В таком положении и выполняется растачивание обратной выточки. После расточки включается рабочая подача, направленная уже от шпинделя станка, которая выводит резец из зоны обработки.

При этом направление вращения шпинделя также меняется (вращение против часовой стрелки). Подача включена снова до контакта конуса с деталью. Конус опять смещается к буртику оправки и расцепляет фрикционный механизм. Резец под действием центробежных сил, которые уже направлены в обратную сторону, складывается в теле оправки, а сама оправка выводиться из отверстия.