Паспорт. Комбинированный токарный станок модели 1М95.

Справочник технолога-машиностроителя. 2 тома. Под ред. Косиловой А.Г. и Мещерякова Р.К.

Как изготовить призмы на строгальном станке?

(Страница 2)

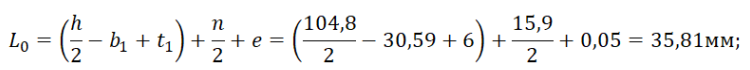

Затем подводим резец к боковой стороне заготовки, так чтобы щуп (например, толщиной 0,05мм) плотно заходил между резцом и боковой гранью заготовки (см. рис.3). Щуп большей толщины (0,06мм) заходить не должен. Далее перемещаем резец в сторону заготовки на определенную длину L0 для врезания его при первом проходе. Величина L0 рассчитывается по следующей формуле:

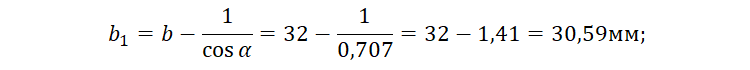

где h=104,8мм – фактическая ширина призмы, t1=6мм – глубина резания на первом проходе, n=15,9мм – ширина резца, e=0,05мм – величина зазора между резцом и боковой гранью призмы (толщина щупа). Величина b1 учитывает припуск величиной 1мм на базовой поверхности призмы. Определяется величина b1 следующим образом:

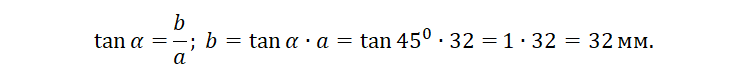

где b - расчетный катет, который будет равен:

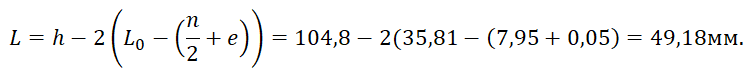

После врезания резца на глубину 6мм, выполняем строгание прямого участка на величину L, которая рассчитывается по следующей формуле:

После первого прохода смещаем стол станка к центру детали на величину равную глубине второго прохода (6мм) и производим врезание на эту же глубину. Затем снова выполняем строгание прямого участка, длина которого уже будет равна:

где L=49,18мм – длина прямого участка на первом проходе, t2=6мм – глубина врезания резца на втором черновом проходе. Соответственно при каждом следующем проходе перед врезанием смещаем стол к центру детали на величину равную глубине прохода, а длина каждого следующего прямого участка будет уменьшаться на величину 2t (см. рис.3). Таким образом, проходим все пять черновых проходов, формируя базовые поверхности призмы.

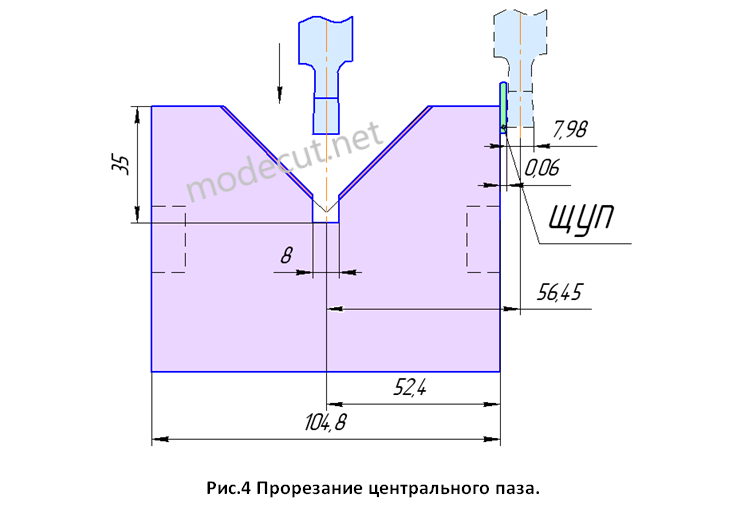

Далее выполняем прорезание центрального паза, также определив положение резца относительно центра детали с помощью набора щупов. На рисунке 4 видно, что фактическая ширина резца при измерении равна 7,98мм и при использовании щупа толщиной 0,06мм, расстояние от центра резца до центра детали равно 56,45мм.